SHW Performance - Från idé till produkt!

En djupdykning i SHW Performance tillverkningsprocess!

Att säkerställa bra kvalitet på bromsdelar är inte bara en teknisk utmaning utan även en fråga om säkerhet. SHW har gjort det till sin grej att leverera produkter som inte bara uppfyller utan är bättre än marknadens krav. Genom att tillverka allt själva har de full kontroll över hela processen, från idé till slutprodukt, vilket gör att SHW kan garantera att varje bromsskiva som lämnar deras anläggning är av absolut högsta kvalitet. Detta blogginlägg ger en inblick i de olika stegen SHW tar för att skapa en bromsskiva som inte bara är en reservdel utan en viktig säkerhetskomponent och även ett konstverk!

Designprocessen – Från idé till prototyp

Varje projekt på SHW börjar med designen. Vid utvecklingen av en bromsskiva är det viktigt att noggrant överväga flera kritiska faktorer. Några av frågorna som SHW ställer sig är:

- Vad är den avsedda användningen för skivan?

- Vilka förhållanden kommer den att utsättas för?

- Hur tungt är fordonet och vilken prestanda förväntas det leverera?

- Vilka är de tillgängliga utrymmena för fälgar och bromsok samt hur stor är bromsbeläggens friktionsyta?

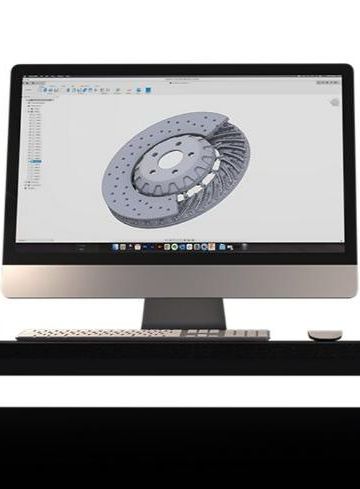

Med svaren på dessa frågor fastställda så skapar SHW en detaljerad CAD-modell av bromsskivan. CAD-modellen är inte bara nödvändig för att tillverka komponenten utan möjliggör även omfattande analyser och simuleringar. Dessa analyser säkerställer att bromsskivan kommer att prestera optimalt under alla förhållanden. Några av de viktigaste testerna som utförs är:

-

CFD-analys (Computational Fluid Dynamics) – Genom att simulera luftflödet över komponentens yta kan SHW optimera bromsskivans förmåga att hantera värme och tryck. Vilket är avgörande för både säkerhet och prestanda.

-

Termisk och strukturell mekanisk simulering – Denna analys identifierar potentiella svaga punkter i designen samt hur komponenten kommer att hantera mekanisk stress och värmeutveckling under verkliga förhållanden.

-

Modellanalys – Här utvärderas hela komponenten för att säkerställa att designen inte bara är funktionell utan även hållbar och redo för tillverkning. Det är avgörande att produkten kan tillverkas med högsta precision och utan oväntade komplikationer.

Designprocessen – Från idé till prototyp

Varje projekt på SHW börjar med designen. Vid utvecklingen av en bromsskiva är det viktigt att noggrant överväga flera kritiska faktorer. Några av frågorna som SHW ställer sig är:

- Vad är den avsedda användningen för skivan?

- Vilka förhållanden kommer den att utsättas för?

- Hur tungt är fordonet och vilken prestanda förväntas det leverera?

- Vilka är de tillgängliga utrymmena för fälgar och bromsok samt hur stor är bromsbeläggens friktionsyta?

Med svaren på dessa frågor fastställda så skapar SHW en detaljerad CAD-modell av bromsskivan. CAD-modellen är inte bara nödvändig för att tillverka komponenten utan möjliggör även omfattande analyser och simuleringar. Dessa analyser säkerställer att bromsskivan kommer att prestera optimalt under alla förhållanden. Några av de viktigaste testerna som utförs är:

-

CFD-analys (Computational Fluid Dynamics) – Genom att simulera luftflödet över komponentens yta kan SHW optimera bromsskivans förmåga att hantera värme och tryck. Vilket är avgörande för både säkerhet och prestanda.

-

Termisk och strukturell mekanisk simulering – Denna analys identifierar potentiella svaga punkter i designen samt hur komponenten kommer att hantera mekanisk stress och värmeutveckling under verkliga förhållanden.

-

Modellanalys – Här utvärderas hela komponenten för att säkerställa att designen inte bara är funktionell utan även hållbar och redo för tillverkning. Det är avgörande att produkten kan tillverkas med högsta precision och utan oväntade komplikationer.

Gjutning – SHW Performance unika fördel

En av de mest utmärkande sakerna med SHW är att de gör varje steg av tillverkningsprocessen i sin egna fabrik. Med egna gjuterier för både aluminium och järn har SHW full kontroll över råmaterialet och kan säkerställa att endast de bästa materialen används. Detta är otroligt viktigt eftersom råmaterialets kvalitet är avgörande för slutproduktens prestanda och hållbarhet.

Varför SHWs gjutning är överlägsen:

-

Användning av råjärn – Till skillnad från vissa tillverkare som använder återvunnet material väljer SHW att arbeta med råjärn. Det innebär att deras bromsskivor inte påverkas av föroreningar eller material med dålig kvalitet. Även om detta är en dyrare lösning så är det helt klart värt det och något som SHW anser är är en icke förhandlingsbar fråga.

-

Egenutvecklad legering – SHW använder en specialutvecklad legering med hög kolhalt för att minimera risken att skivan slår sig eller spricker vid extrema temperaturer. Detta är en avgörande fördel som gör SHWs bromsskivor mer hållbara och pålitliga än konkurrenternas.

Bearbetning och ytbehandling

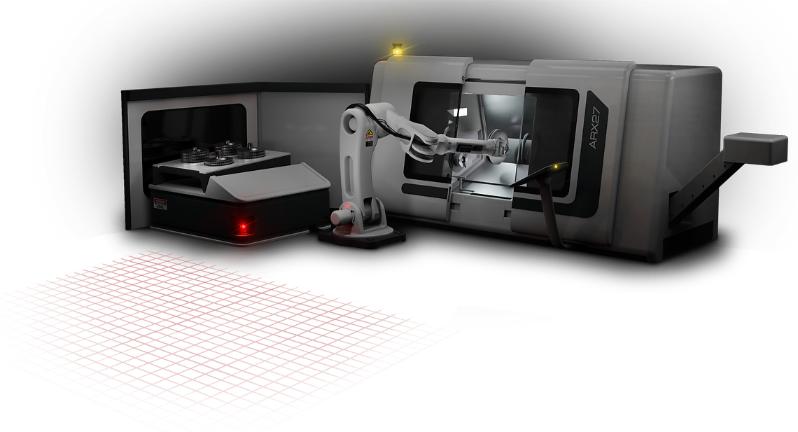

När gjutningen är klar går bromsskivan vidare till bearbetningsfasen. SHW har genom åren gjort omfattande investeringar i automatiserade bearbetningssystem för att setill att varje komponent tillverkas med högsta precision och inget lämnas åt slumpen. En av dessa är deras dubbelskivfräsningsprocess. Till skillnad från standardfräsning där ytan bearbetas i sektioner så bearbetas hela bromsytan på en gång. Detta resulterar i en betydligt jämnare yta med minimala variationer i tjocklek och inga ojämnheter eller "vågor".

Denna process förbättrar skivan på flera sätt:

- Kortare inkörningsperiod – Tack vare den exakta bearbetningen kräver SHWs skivor mindre tid för inkörning. Vilket innebär att de är redo för hård användning tidigare.

- Minskad NVH (Noise, Vibration, Harshness) – Den mer exakta bearbetningen minskar ljud, vibrationer och andra komfortrelaterade problem som annars kan uppstå.

Kvalitetskontroll under bearbetningen:

- Processparametrar övervakas kontinuerligt för att säkerställa att tillverkningsprocessen hålls inom strikta toleranser.

- Obalans, dimensionskontroll och ojämnheter kontrolleras noggrant.

- Visuell inspektion genomförs före ytbehandlingen för att se eventuella brister.

Ytbehandling och slutlig kvalitetskontroll

När bearbetningen är klar genomgår bromsskivan en ytbehandling för att ge ett extra lager av rostskydd. SHW använder en speciell ytbeläggning som appliceras för att säkerställa att bromsskivan inte rostar i förtid. Ytorna som inte bromsbeläggen rör vid är behandlade så att de klarar väder och vind!

Under ytbehandlingen övervakas varje steg för att setill att kvaliteten på skivan inte påverkas. Det görs tester för att säkerställa:

- Rostskydd – Beläggningen testas för att säkerställa att den ger tillräckligt skydd mot rost och korrosion.

- Vidhäftning och tjocklek – Kontroll av beläggningens tjocklek och hur väl den fäster på ytan.

- Visuell inspektion – En sista inspektion görs innan produkten packas och skickas till kunden!

Bearbetning och ytbehandling

När gjutningen är klar går bromsskivan vidare till bearbetningsfasen. SHW har genom åren gjort omfattande investeringar i automatiserade bearbetningssystem för att setill att varje komponent tillverkas med högsta precision och inget lämnas åt slumpen. En av dessa är deras dubbelskivfräsningsprocess. Till skillnad från standardfräsning där ytan bearbetas i sektioner så bearbetas hela bromsytan på en gång. Detta resulterar i en betydligt jämnare yta med minimala variationer i tjocklek och inga ojämnheter eller "vågor".

Denna process förbättrar skivan på flera sätt:

- Kortare inkörningsperiod – Tack vare den exakta bearbetningen kräver SHWs skivor mindre tid för inkörning. Vilket innebär att de är redo för hård användning tidigare.

- Minskad NVH (Noise, Vibration, Harshness) – Den mer exakta bearbetningen minskar ljud, vibrationer och andra komfortrelaterade problem som annars kan uppstå.

Kvalitetskontroll under bearbetningen:

- Processparametrar övervakas kontinuerligt för att säkerställa att tillverkningsprocessen hålls inom strikta toleranser.

- Obalans, dimensionskontroll och ojämnheter kontrolleras noggrant.

- Visuell inspektion genomförs före ytbehandlingen för att se eventuella brister.

Ytbehandling och slutlig kvalitetskontroll

När bearbetningen är klar genomgår bromsskivan en ytbehandling för att ge ett extra lager av rostskydd. SHW använder en speciell ytbeläggning som appliceras för att säkerställa att bromsskivan inte rostar i förtid. Ytorna som inte bromsbeläggen rör vid är behandlade så att de klarar väder och vind!

Under ytbehandlingen övervakas varje steg för att setill att kvaliteten på skivan inte påverkas. Det görs tester för att säkerställa:

- Rostskydd – Beläggningen testas för att säkerställa att den ger tillräckligt skydd mot rost och korrosion.

- Vidhäftning och tjocklek – Kontroll av beläggningens tjocklek och hur väl den fäster på ytan.

- Visuell inspektion – En sista inspektion görs innan produkten packas och skickas till kunden!

Slutsats – En produkt av högsta kvalitet

SHWs helhetskontroll över tillverkningsprocessen, från den allra första idén till den slutliga produkten, säkerställer att deras bromsskivor inte bara är utbytbara komponenter utan uppfyller de krav som kunden ställer på denna typ av skiva. Genom att använda egna material och unika tillverkningsprocesser till noggranna kvalitetskontroller så levererar SHW bromsdelar som uppfyller de allra högsta kraven på marknaden!

Senast uppdaterad:

Publicerad: